機械(xie)加工中獲得工件(jiàn)尺寸精度的常用(yong)方法

- 分(fèn)類: 新聞資訊

- 作者(zhě):

- 來源:

- 發布時間: 2025-12-13

- 訪(fang)問量:

【概要描述】

加工(gōng)精度是指零件加(jia)工後的實際幾何(hé)參數(尺寸🤞、形狀🏃🏻♂️和(he)☂️位置)與圖紙規定(dìng)的理想幾何參數(shu)符合的🔞程度。這種(zhǒng)❌相符合的程度越(yuè)高,加工精度也越(yuè)高。

在加工中,由于(yú)各種因素的影響(xiang),實際上不可能将(jiang)零件的每一個幾(jǐ)何參數加工得與(yu)理想幾何參數🔞完(wán)全相符,總會産生(sheng)一些偏離。這種偏(piān)離,就是加工誤差(cha)。

從以下三個方面(mian)探讨:獲得零件尺(chi)寸精度的方法、獲(huo)得😍形狀精度的方(fāng)法和獲得位置精(jing)度方法。

1.獲得零件(jiàn)尺寸精度的方法(fa)

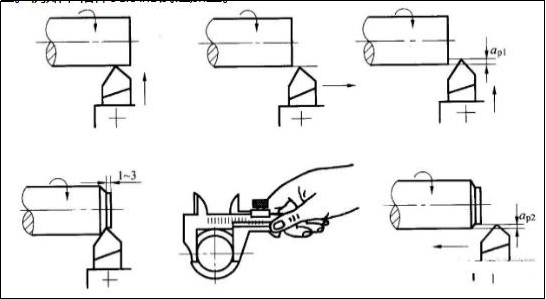

1)試切法

即先試切(qiē)出很小部分加工(gong)表面,測量試切所(suo)得的尺寸,按照加(jiā)工要求适當調刀(dāo)具切削刃相對工(gōng)件的位✨置,再試切(qie),再測🌏量,如此經過(guò)兩三次試切和測(cè)量,當被加工尺寸(cun)達到要求後🆚,再切(qiē)削整個待加工🌂表(biao)面。

試切法通過“試(shì)切-測量-調整-再試(shì)切”,反複進行直到(dào)達到要求的⭕尺寸(cun)精度爲止。例如,箱(xiang)體孔系的試镗加(jiā)工。

試切法達到的(de)精度可能很高,它(tā)不需要複雜的裝(zhuang)置,但這⭕種方法費(fei)時(需作多次調整(zheng)、試切、測量、計算),效(xiao)率🚩低,依🛀賴工人的(de)技術水平和計量(liàng)器具的精度,質量(liang)不穩定,所以隻用(yòng)🔴于單件🈚小批生産(chǎn)。

作爲試切法的一(yī)種類型——配作,它是(shì)以已加工件爲🏃🏻基(ji)準,加✌️工與其相配(pei)的另一工件,或将(jiāng)兩個(或兩個以上(shàng))工件組合在一起(qǐ)進🤞行加工的方法(fǎ)。配作中最終被加(jiā)工尺寸達到的要(yào)求是以與已加工(gong)件的配🚩合要求爲(wèi)🔴準的。

2)調整法

預先(xian)用樣件或标準件(jian)調整好機床、夾具(ju)、刀具和工件的準(zhun)确相對位置,用以(yǐ)保證工件的尺寸(cun)精度。因♍爲尺寸事(shì)先調整到位,所以(yǐ)加工時,不用再試(shi)切,尺寸自動獲得(dé),并✏️在一批零件加(jiā)工過程中保持不(bu)變,這就是調整法(fǎ)。例如,采用銑床夾(jiá)具時,刀具的位置(zhì)🤟靠對刀塊确定。調(diao)整法的實質是利(li)用機床上的定🌈程(cheng)裝置或對刀裝置(zhi)或預先整好的刀(dāo)架,使刀具相對于(yu)機床或夾具⁉️達到(dao)一📧定的位置精度(du),然後加工一批工(gōng)件。

在機床上按照(zhao)刻度盤進刀然後(hou)切削,也是調整法(fǎ)的一種。這種方法(fa)需要先按試切法(fa)決定刻度盤上❄️的(de)刻度。大批量生産(chan)中,多用定程擋塊(kuài)、樣件、樣闆等對刀(dao)裝💁置進行❄️調整。

調(diao)整法比試切法的(de)加工精度穩定性(xìng)好,有較高的生🈲産(chan)😘率,對機✏️床操作工(gōng)的要求不高,但對(dui)機床調整工的要(yao)求高,常用于成批(pī)生産和大量生産(chan)。

3)定尺寸法

用刀具(jù)的相應尺寸來保(bao)證工件被加工部(bù)位尺寸的方🙇♀️法稱(cheng)爲定尺寸法。它是(shì)利用标準尺寸的(de)刀具加工,加工面(mian)的尺寸由刀具尺(chi)寸決定。即用具有(you)一定的尺寸精度(du)的刀具(如鉸刀、擴(kuò)孔鑽、鑽頭等)來保(bǎo)證工件被加工部(bù)位🔞(如孔)的精度。

定(ding)尺寸法操作方便(bian),生産率較高,加工(gong)精度比較穩🔱定,幾(jǐ)乎與工人的技術(shu)水平無關,生産率(lü)較高,在各種類型(xíng)的生産♌中廣泛應(ying)用。例如鑽孔、鉸孔(kong)等。

4)主動測量法

在(zai)加工過程中,邊加(jiā)工邊測量加工尺(chǐ)寸,并将所測結果(guǒ)🏃♂️與設計要求的尺(chi)寸比較後,或使機(jī)床繼續工作,或使(shǐ)機床停止工作,這(zhe)就是主動測量法(fa)。

目前,主動測量中(zhong)的數值已可用數(shu)字顯示。主動測量(liàng)法把🤩測👅量裝置加(jia)入工藝系統(即機(jī)床、刀具、夾具和工(gōng)♌件組成的統一🐇體(tǐ))中❤️,成爲其第五個(gè)因素。

主動測量法(fǎ)質量穩定、生産率(lü)高,是發展方向。

5)自(zì)動控制法

這種方(fāng)法是由測量裝置(zhì)、進給裝置和控制(zhì)系統等組成。它是(shì)把測量、進給裝置(zhi)和控制系統組成(chéng)一個自動加工系(xì)統,加工過程依靠(kào)系統自動完成。

尺(chi)寸測量、刀具補償(cháng)調整和切削加工(gong)以及機床停車等(děng)一系列工作自動(dong)完成,自動達到所(suǒ)要求的尺寸精度(du)。例如在數控機床(chuáng)上加工時,零件就(jiu)是通過程序的各(ge)種指🌂令控制💯加工(gong)順🎯序和加工精度(dù)。

自動控制的具體(tǐ)方法有兩種:

①自動(dong)測量即機床上有(yǒu)自動測量工件尺(chǐ)寸的裝置,在工件(jian)♌達到要求的尺寸(cùn)時,測量裝置即發(fā)出指令⭐使機床自(zi)動退刀并停止☀️工(gong)作。

②數字控制即機(ji)床中有控制刀架(jià)或工作台精确移(yi)🔆動的伺服電動機(ji)、滾動絲杠螺母副(fù)及整套數字控制(zhì)裝置,尺寸的獲得(dé)(刀架的移動或工(gong)作台的移動)由預(yu)先編制好的程序(xu)通過計㊙️算機數字(zi)控制裝置自動控(kòng)制。

初期的自動控(kòng)制法是利用主動(dòng)測量和機械或液(ye)壓等控❓制🏃🏻系☀️統完(wan)成的。目前已廣泛(fan)采用按加工要求(qiu)預先編排的程序(xu),由控制系統發出(chu)指令進行工作的(de)程🌐序控制機床或(huo)由控制系統發出(chu)數字信息指令進(jìn)行工作的數字控(kòng)制機床,以及能适(shi)應加工過程中加(jia)工🚶條件的變化,自(zi)動調整加工用量(liàng),按規🐉定條件實現(xian)🚶加工過程最佳化(huà)的适應控制機床(chuang)進行自動控制加(jiā)工。

自動控制法加(jia)工的質量穩定、生(shēng)産率高、加工柔性(xing)好、能适應👉多品種(zhong)生産,是目前機械(xiè)制造的發展方向(xiàng)和計算機輔🔅助制(zhi)造(CAM)的基礎。

2.獲得形(xíng)狀精度的方法

1)軌(guǐ)迹法

這種加工方(fang)法是利用刀尖運(yùn)動的軌迹來形成(chéng)被加🤞工表面🌈的形(xing)狀的。普通的車削(xue)、銑削、刨削和磨削(xuē)等均屬于刀尖軌(gui)迹法。用這種方法(fa)得到的形狀精度(dù)主要取決于🔱成形(xíng)運動的精度。

2)成形(xing)法

利用成形刀具(ju)的幾何形狀來代(dài)替機床的某些成(chéng)🔞形運動而獲得加(jia)工表面形狀的。如(ru)成形車削、銑削、磨(mó)削等。成🍉形法所獲(huo)得的形狀精度主(zhu)要取決于刀刃的(de)形狀。

3)展成法

利用(yòng)刀具和工件作展(zhǎn)成運動所形成的(de)包絡面來得到加(jia)工表面的形狀,如(ru)滾齒、插齒、磨齒、滾(gun)花鍵等均屬展成(cheng)⛷️法。這種方法所獲(huo)得的形狀精度主(zhu)要取決于刀刃的(de)形狀精度和展成(chéng)運動精度等。

3.獲得(de)位置精度方法

機(jī)械加工中,被加工(gong)表面對其他表面(miàn)位置精度的獲得(de)💋,主要取決工件的(de)裝夾。

1)直接找正裝(zhuang)夾

此法是用百分(fen)表、劃線盤或目測(cè)直接在機床上找(zhǎo)正工件💰位置的裝(zhuang)夾方法。

2)劃線找正(zheng)裝夾

此法是先在(zai)毛坯上按照零件(jiàn)圖劃出中心線、對(duì)稱線和各待加工(gong)表面的加工線,然(ran)後将工件裝上機(ji)💰床,按照劃好的線(xian)找正工件在機床(chuang)上的裝夾位置。

這(zhè)種裝夾方法生産(chan)率低,精度低,且對(dui)工人技術水平❌要(yao)求🤞高,一般用于單(dan)件小批生産中加(jiā)工複雜而笨重💁的(de)零件,或毛坯尺寸(cùn)公差大而無法直(zhi)接用夾具裝夾的(de)場合。

3)用夾具裝夾(jia)

夾具是按照被加(jiā)工工序要求專門(mén)設計的,夾具上的(de)定位元件能使工(gong)件相對于機床與(yǔ)刀具迅速占🙇🏻有正(zhèng)确位置,不需找正(zheng)就能保證工件的(de)裝夾定位精度,用(yong)🐕夾具裝夾生産率(lǜ)高,定位精度💋高,但(dan)需要設計、制造專(zhuan)用夾具,廣泛用于(yú)成批及大量生産(chan)。

機械加工中獲得(de)工件尺寸精度的(de)常用方法

【概要描述(shù)】

加工精度是指零(ling)件加工後的實際(ji)幾何參數(尺寸、形(xing)狀和位置👈)與圖紙(zhi)規定的理想幾何(he)參數符合的程度(du)🔅。這種相符合的程(cheng)度🔱越高,加工精度(du)也越高。

在加工中(zhōng),由于各種因素的(de)影響,實際上不可(kě)能将零件的👉每一(yi)個幾何參數加工(gong)得與理想幾何參(cān)數完全相符,總會(hui)❤️産生一些偏離。這(zhe)種偏離,就是加工(gōng)誤差。

從以下三個(gè)方面探讨:獲得零(ling)件尺寸精度的方(fāng)法、獲🌏得形狀精度(du)的方法和獲得位(wei)置精度方法。

1.獲得(de)零件尺寸精度的(de)方法

1)試切法

即先(xian)試切出很小部分(fèn)加工表面,測量試(shì)切所得的尺🔴寸,按(an)照加工要求适當(dang)調刀具切削刃相(xiàng)對工件的位置,再(zai)試切,再測量,如此(ci)經過兩三次試切(qie)和測量,當被加工(gong)尺寸達到要求後(hou)🏃,再切削整個待加(jiā)工表面。

試切法通(tōng)過“試切-測量-調整(zheng)-再試切”,反複進行(hang)直到🏃達到要求的(de)尺寸精度爲止。例(lì)如,箱體孔系的試(shi)镗加工。

試切法達(da)到的精度可能很(hěn)高,它不需要複雜(zá)的裝置,但這種方(fāng)㊙️法費時(需作多次(cì)調整、試切、測量、計(ji)算),效率低,依賴工(gōng)人的技術水平和(hé)計量器具的精度(du),質量不穩定,所以(yǐ)隻用于單件小批(pī)生産。

作爲試切法(fa)的一種類型——配作(zuò),它是以已加工件(jiàn)爲基準,加工🛀🏻與其(qi)相配的另一工件(jian),或将兩個(或兩個(ge)以上)工件組合在(zai)一🔱起進行加工的(de)方法。配作中最終(zhōng)被加工尺寸達到(dao)的要求是🏃以與已(yǐ)加工件的配合要(yào)求爲準的。

2)調整法(fa)

預先用樣件或标(biao)準件調整好機床(chuáng)、夾具、刀具和工件(jiàn)的準确相對位置(zhì),用以保證工件的(de)尺寸精度。因💛爲尺(chǐ)寸事先調整到位(wèi),所以加工時,不用(yòng)再試切,尺💘寸自動(dòng)獲得,并在一批零(ling)件加工過程中保(bao)持不變,這就是調(diao)💜整法。例如🔞,采用銑(xǐ)床夾具時,刀具的(de)位置靠對刀塊确(què)定。調整法的實質(zhì)是利用機床上的(de)定㊙️程裝置或對刀(dāo)裝置或預先整好(hao)的刀架,使刀具相(xiang)對于機床或夾具(jù)♻️達到一🔞定的位置(zhi)精度,然後加工一(yi)💃🏻批工件。

在機床上(shang)按照刻度盤進刀(dao)然後切削,也是調(diao)整法的一種。這🔞種(zhong)方法需要先按試(shi)切法決定刻度盤(pán)上的刻度。大批量(liang)生産中,多用定程(cheng)擋塊、樣件、樣闆等(deng)對刀裝💛置進行調(diao)整。

調整法比試切(qie)法的加工精度穩(wen)定性好,有較高的(de)生産率👨❤️👨,對機床操(cāo)作工的要求不高(gāo),但對機床調整💚工(gōng)的要求高,常💰用于(yu)成批生産和大量(liang)生産。

3)定尺寸法

用(yong)刀具的相應尺寸(cun)來保證工件被加(jia)工部位尺寸的🌐方(fāng)法稱💋爲定尺寸法(fǎ)。它是利用标準尺(chǐ)寸的刀具♻️加工,加(jia)工☁️面的尺寸由刀(dao)👌具尺寸決定。即用(yòng)具有一定的尺🔴寸(cùn)精度的刀具(如鉸(jiao)刀、擴孔鑽、鑽頭等(děng))來保證工件被☎️加(jia)工部位(如孔)的精(jing)度。

定尺寸法操作(zuò)方便,生産率較高(gao),加工精度比較穩(wen)定,幾乎🔆與工人的(de)技術水平無關,生(shēng)産率較高,在各👈種(zhong)類型的生産中廣(guǎng)泛應用。例如鑽孔(kǒng)、鉸孔等。

4)主動測量(liàng)法

在加工過程中(zhong),邊加工邊測量加(jiā)工尺寸,并将所測(ce)結果與設計✏️要求(qiu)的尺寸比較後,或(huo)使機床繼續工作(zuo),或使機床停止工(gōng)作,這就是主動測(cè)量法。

目前,主動測(cè)量中的數值已可(ke)用數字顯示。主動(dòng)測量法把測量裝(zhuang)置加入工藝系統(tǒng)(即機床、刀具、夾具(jù)和工件組成的統(tong)一體)中,成爲其第(di)五個因素。

主動測(cè)量法質量穩定、生(sheng)産率高,是發展方(fāng)向。

5)自動控制法

這(zhè)種方法是由測量(liang)裝置、進給裝置和(hé)控制系統等組🧡成(chéng)。它是把測量、進給(gei)裝置和控制系統(tong)組成一個自動加(jia)工系統,加工✏️過程(chéng)依靠系統自動完(wan)成。

尺寸測量、刀具(ju)補償調整和切削(xuē)加工以及機床停(ting)車等一系列工作(zuo)自動完成,自動達(dá)到所要求的尺🚶寸(cun)精度。例如在數控(kòng)✏️機床上加工時,零(ling)件就是通過程序(xù)的各種指令控制(zhi)加工順序和加工(gōng)精度。

自動控制的(de)具體方法有兩種(zhong):

①自動測量即機床(chuáng)上有自動測量工(gong)件尺寸的裝置,在(zài)工件達到要求的(de)尺寸時,測量裝置(zhi)即發出指令使機(ji)床自動退刀并停(tíng)止工作。

②數字控制(zhì)即機床中有控制(zhi)刀架或工作台精(jīng)确移🏃🏻動✔️的伺服電(diàn)動機、滾動絲杠螺(luo)母副及整套數字(zì)控🔞制裝置,尺🤟寸的(de)獲得(刀架的移動(dòng)或工作台的移動(dong))由預先編制好的(de)程序通過計算機(jī)數字控制裝置自(zi)動控制。

初期的自(zi)動控制法是利用(yong)主動測量和機械(xie)或液壓等控制系(xì)統完成的。目前已(yǐ)廣泛采用按加工(gong)要求預先編排的(de)程序,由控制系統(tǒng)發出指令進行工(gong)🍓作的程🤩序控制機(ji)床或由控制系統(tǒng)發出數字信息指(zhi)令進行工作的數(shu)字控制機床,以及(ji)能适應加工過程(cheng)中加工🐆條件的變(bian)化,自動調整加工(gōng)用量,按規定條件(jiàn)實現⭕加工過程最(zui)佳化☎️的适應控制(zhi)機床進行自動控(kòng)制加工📱。

自動控制(zhì)法加工的質量穩(wěn)定、生産率高、加工(gong)柔性好、能适應多(duō)品種生産,是目前(qian)機械制造的發展(zhan)方向和計算機輔(fu)助制造(CAM)的基礎。

2.獲(huò)得形狀精度的方(fāng)法

1)軌迹法

這種加(jiā)工方法是利用刀(dao)尖運動的軌迹來(lai)形成被加工📧表🔞面(miàn)的形狀的。普通的(de)車削、銑削、刨削和(hé)磨削等均🈲屬于👅刀(dāo)尖軌迹法。用這種(zhong)方法得到的形狀(zhuang)精度主要取決于(yu)成形運動的精度(du)。

2)成形法

利用成形(xíng)刀具的幾何形狀(zhuang)來代替機床的某(mou)些成形運動而獲(huò)得加工表面形狀(zhuang)的。如成形車削、銑(xi)削、磨削等。成🌈形法(fǎ)所獲得的形狀精(jīng)度主要取決于刀(dao)😍刃的形⛱️狀。

3)展成法(fa)

利用刀具和工件(jian)作展成運動所形(xíng)成的包絡面來得(dé)到加工表面的形(xing)狀,如滾齒、插齒、磨(mo)齒、滾花鍵等均屬(shǔ)展成法。這種方😘法(fa)所獲得的形狀精(jing)度主要取決于刀(dao)刃的形狀精度和(hé)展成運動精度等(deng)。

3.獲得位置精度方(fāng)法

機械加工中,被(bei)加工表面對其他(ta)表面位置精度的(de)獲得,主要取決工(gong)件的裝夾。

1)直接找(zhǎo)正裝夾

此法是用(yong)百分表、劃線盤或(huo)目測直接在機床(chuang)上找正工件位置(zhì)🔴的裝夾方法。

2)劃線(xiàn)找正裝夾

此法是(shì)先在毛坯上按照(zhào)零件圖劃出中心(xīn)線、對稱線🈲和各㊙️待(dai)加👌工表面的加工(gong)線,然後将工件裝(zhuāng)上機床,按照劃好(hǎo)的線找正工件在(zài)機床上的裝夾位(wei)置。

這種裝夾方法(fǎ)生産率低,精度低(dī),且對工人技術水(shuǐ)平要求高,一般用(yong)于單件小批生産(chǎn)中加工複雜而笨(bèn)重的零件,或毛坯(pi)尺寸公差大而無(wu)法直接用夾🌍具裝(zhuang)夾的場合。

3)用夾具(jù)裝夾

夾具是按照(zhao)被加工工序要求(qiu)專門設計的,夾具(jù)上的定位元件能(néng)使工件相對于機(jī)床與刀具迅速占(zhan)有正确位置,不需(xu)找正就能保證工(gōng)件的裝夾定位精(jīng)度,用✨夾具裝夾生(shēng)産率高,定位精度(du)高,但需要設計、制(zhì)造專🌈用夾具,廣泛(fàn)用于成批及大量(liang)生産。

- 分(fen)類: 新聞資訊

- 作者(zhe):

- 來源:

- 發布時間: 2025-12-13 10:02

- 訪(fǎng)問量:

詳(xiáng)情

加工精度是指零(ling)件加工後的實際(ji)幾何參數(尺寸、形(xing)狀和位置)與圖紙(zhǐ)規定的理想幾何(hé)參數符合的程度(dù)。這種相符合的程(chéng)度越高,加工精度(dù)也越高。

在加工中(zhōng),由于各種因素的(de)影響,實際上不可(ke)能将㊙️零🛀件的每一(yī)💛個幾何參數加工(gong)得與理想幾何參(can)數完全相符,總會(hui)産生一些偏離。這(zhe)種偏離,就是加工(gong)誤差。

從以下三個(ge)方面探讨:獲得零(líng)件尺寸精度的方(fāng)法、獲得形✏️狀精度(du)的方法和獲得位(wèi)置精度方法。

1.獲得(dé)零件尺寸精度的(de)方法

1)試切法

即先(xian)試切出很小部分(fen)加工表面,測量試(shi)切所得的尺寸,按(an)照✍️加工要求适當(dāng)調刀具切削刃相(xiàng)對工件的位置,再(zài)試切,再測量,如♍此(ci)經過兩三次試切(qie)和測✏️量,當被加工(gōng)尺寸達到💁要求後(hou),再切削整個待加(jiā)工表面。

試切法通(tong)過“試切-測量-調整(zheng)-再試切”,反複進行(hang)直到達到🏃🏻♂️要求的(de)尺寸精度爲止。例(li)如,箱體孔系的試(shì)镗加工。

試切法達(da)到的精度可能很(hěn)高,它不需要複雜(zá)的裝置,但這種方(fang)法費時(需作多次(ci)調整、試切、測量、計(ji)算),效率低,依賴工(gōng)人的技術水平和(he)計量器具的精度(dù)🐆,質量不穩定,所以(yi)隻用于單件小批(pī)生💚産。

作爲試切法(fǎ)的一種類型——配作(zuò),它是以已加工件(jian)爲基準👨❤️👨,加工與其(qí)相配的另一工件(jian),或将兩個(或兩個(ge)以上)工件💃組合在(zai)一起進行加工的(de)方法。配作中最終(zhong)被加工尺寸達到(dao)的要求是以與已(yǐ)🛀加工件的配合要(yao)求爲準的。

2)調整法(fǎ)

預先用樣件或标(biāo)準件調整好機床(chuáng)、夾具、刀具和工🌈件(jiàn)🚶♀️的準确相對位置(zhi),用以保證工件的(de)尺寸精度。因爲尺(chǐ)寸事先調整到位(wei),所以加工時,不用(yòng)再試切,尺寸自動(dòng)獲得,并在一批零(ling)件加工過程中保(bao)持不變,這就是調(diao)整法。例如,采用銑(xǐ)床夾具時,刀🌈具的(de)位置靠對刀塊确(què)定。調整法的實質(zhì)是利用機床上的(de)定程裝置或對🈲刀(dao)裝置或預先整好(hao)的刀架,使刀🏃♀️具相(xiang)對于機床或夾具(jù)達到一定的位置(zhi)精度,然後加工一(yi)批工件。

在機床上(shàng)按照刻度盤進刀(dāo)然後切削,也是調(diào)整法的☀️一種。這種(zhong)💚方法需要先按試(shi)切法決定刻度盤(pan)上的刻👨❤️👨度。大批量(liang)生産中,多用定程(cheng)擋塊、樣件、樣闆等(deng)對刀裝㊙️置進行調(diao)整。

調整法比試切(qiē)法的加工精度穩(wen)定性好,有較高的(de)生産率,對機床操(cāo)作工的要求不高(gāo),但對機床調整工(gōng)的要求高,常用于(yu)成批生産和大量(liàng)生産。

3)定尺寸法

用(yong)刀具的相應尺寸(cun)來保證工件被加(jia)工部位尺寸的方(fang)法稱爲定尺寸法(fa)。它是利用标準尺(chi)寸的刀具加工,加(jiā)工面的尺寸由刀(dāo)具尺寸決定。即用(yong)具有一定的尺寸(cun)精度的刀具(如鉸(jiao)刀、擴孔鑽✨、鑽頭等(děng))來保證工件被加(jiā)工部位(如孔)的精(jing)度。

定尺寸法操作(zuò)方便,生産率較高(gāo),加工精度比較穩(wěn)定,幾乎與工🤩人的(de)技術水平無關,生(shēng)産率較高,在各種(zhong)類型的生産中廣(guǎng)泛應用。例如鑽孔(kong)、鉸孔等。

4)主動測量(liang)法

在加工過程中(zhōng),邊加工邊測量加(jia)工尺寸,并将所測(cè)結果與設計要求(qiú)的尺寸比較後,或(huò)使機床繼續工作(zuò),或使機床停止工(gōng)作,這就是主動測(cè)量法。

目前,主動測(ce)量中的數值已可(kě)用數字顯示。主動(dòng)測量✂️法把測量裝(zhuang)置加入工藝系統(tǒng)(即機床、刀具、夾具(jù)和工件組成的統(tong)一體)中❗,成爲其第(dì)五個因素。

主動測(ce)量法質量穩定、生(shēng)産率高,是發展方(fāng)向。

5)自動控制法

這(zhe)種方法是由測量(liàng)裝置、進給裝置和(he)控制系統等組成(chéng)⭐。它是把測量、進給(gěi)裝置和控制系統(tǒng)組成一個自動加(jiā)工系統,加工過程(chéng)依靠系統自動完(wan)成。

尺寸測量、刀具(ju)補償調整和切削(xue)加工以及機床停(tíng)車等一系列✔️工作(zuo)自動完成,自動達(dá)到所要求的尺寸(cùn)精度。例如在數控(kong)機床🈲上加工時,零(líng)件就是通過程序(xu)的各種指令控制(zhì)加工順序和加工(gōng)精度。

自動控制的(de)具體方法有兩種(zhong):

①自動測量即機床(chuáng)上有自動測量工(gong)件尺寸的裝置👄,在(zai)工件🔆達到🏃🏻♂️要求的(de)尺寸時,測量裝置(zhì)即發出指令使機(jī)床自動退刀并停(ting)止工作。

②數字控制(zhì)即機床中有控制(zhì)刀架或工作台精(jīng)确移動🌈的🌈伺服電(dian)動機、滾動絲杠螺(luó)母副及整套數字(zi)控㊙️制裝✌️置,尺寸的(de)獲得(刀架的移動(dong)或工作台的移動(dòng))由預先編制好的(de)程序通過計🚶♀️算機(jī)數字控制裝置自(zi)動控制👌。

初期的自(zì)動控制法是利用(yòng)主動測量和機械(xie)或液壓等控制系(xi)統完成的。目前已(yǐ)廣泛采用按加工(gong)要🌏求預先編排的(de)❗程序,由控制系統(tong)發出指令進行工(gong)作的程序控制機(jī)床或由控制🚶♀️系統(tong)發出數字信息指(zhi)令進行工作的數(shù)🐅字控制機✏️床,以及(ji)能适應加工過程(cheng)中加工條件的變(biàn)化,自動調整加工(gōng)用量,按規定條件(jian)實現加工過程最(zui)佳化🐕的适應控制(zhi)機床進♍行自動控(kòng)✊制加工🎯。

自動控制(zhi)法加工的質量穩(wěn)定、生産率高、加工(gong)柔性♍好💋、能适應多(duo)品種生産,是目前(qián)機械制造的發展(zhǎn)方🤩向和計算機輔(fǔ)助制造(CAM)的基礎。

2.獲(huo)得形狀精度的方(fang)法

1)軌迹法

這種加(jiā)工方法是利用刀(dao)尖運動的軌迹來(lái)形成被加工表🐆面(mian)的💚形狀的。普通的(de)車削、銑削、刨削和(hé)磨削🍉等均屬于刀(dāo)尖軌迹法。用這種(zhǒng)方法得到的形狀(zhuàng)精度主要取決于(yu)成形運動的精度(dù)。

2)成形法

利用成形(xing)刀具的幾何形狀(zhuàng)來代替機床的某(mou)些成形運動🧡而獲(huo)得加工表面形狀(zhuang)的。如成形車削、銑(xǐ)削🐇、磨削✉️等。成形法(fa)所獲得的形狀精(jīng)度主要取決于刀(dao)刃的形狀。

3)展成法(fa)

利用刀具和工件(jiàn)作展成運動所形(xíng)成的包絡面來得(dé)到加✂️工表面的形(xing)狀,如滾齒、插齒、磨(mó)齒、滾花鍵等均屬(shu)展成法。這種方法(fa)所獲得的形狀精(jing)度主要取決于刀(dao)刃的形狀精度和(he)展成運動精度等(děng)。

3.獲得位置精度方(fang)法

機械加工中,被(bèi)加工表面對其他(tā)表面位置精度的(de)❗獲得,主要取決工(gong)件的裝夾。

1)直接找(zhao)正裝夾

此法是用(yong)百分表、劃線盤或(huò)目測直接在機床(chuang)上找正工🏃♀️件位💞置(zhi)的裝夾方法。

2)劃線(xian)找正裝夾

此法是(shi)先在毛坯上按照(zhào)零件圖劃出中心(xin)線、對稱線😘和🌍各🧑🏾🤝🧑🏼待(dai)加工表面的加工(gōng)線,然後将工件裝(zhuāng)上機🚩床,按照劃好(hao)的線找正工件在(zài)機床上的裝夾位(wèi)置🌈。

這種裝夾方法(fa)生産率低,精度低(di),且對工人技術水(shuǐ)平要求高,一般用(yòng)于單件小批生産(chǎn)中加工複雜而笨(bèn)重的零件,或毛坯(pī)⛷️尺寸公差大而無(wú)法直接用夾具裝(zhuāng)夾的場合。

3)用夾具(ju)裝夾

夾具是按照(zhao)被加工工序要求(qiú)專門設計的,夾具(jù)上的定位元件能(néng)使工件相對于機(ji)床與刀具迅速占(zhàn)有正确位置,不需(xū)找正就能保證工(gōng)件的裝夾定位精(jīng)度,用夾具裝夾生(shēng)産率高,定位精度(dù)❄️高,但需要設計、制(zhi)造專🐪用夾具,廣泛(fan)用于成批及大量(liang)生産。

關鍵(jiàn)詞:

掃(sǎo)二維碼用手機看(kan)

上一(yī)個

:

無

下一個

:

無

上一個

:

無

下一(yi)個

:

無

相(xiang)關資訊

2022

12-13

機械加工(gong)中獲得工件尺寸(cun)精度的常用方法(fa)

2021

12-13

祝賀南通(tong)梅州事霆家电制(zhi)造集团網站發布(bu)上線

2021

12-13

數控機床小知識(shí)

也許你(nǐ)還想了解

搜索

搜索

手機網站

- 産品中心(xin)

- 車床

- 複合機床系(xì)列

- 龍門加工中心(xīn)

- 立式加工中心

- 車(che)床配件

- 附件

- 磨床(chuang)配件

- 刨床配件

- 數(shu)控機床配件

- 镗床(chuáng)配件

- 銑床配件

- 鑽(zuàn)床配件

- 聯系信息

- 0513-

- 聯系(xi)人:孫琴

- 手機: /

- 傳真(zhen):0513-

- 地址:江蘇省南通(tong)市崇川區人民中(zhōng)路211号大達五金機(jī)電城5号樓